對高性能磁鐵量產自動化的願景

日本電子測器(Nihon Denji Sokki)看到了該產業革命的

機遇,因為目前高性能磁鐵的生產主要由勞動密集的兩段

式模壓系統主導。我們的單段式減壓等靜壓模具已順應市場

趨勢取得了顯著進展,實現了整個製程的更佳可控性和更

高水準的自動化。讓我們運用我們的專業知識,為您找到

適合您使用的先進解決方案。

目標:

- 單步模壓技術,低等靜壓力

- 提高自動化程度以實現一致性

- 前後端流程全面整合

- 採用氧氣控制技術

- 減少材料消耗

持續的挑戰

由於智慧財產權問題、磁粉及其添加劑的品質問題以及現有

設備之間的不一致性,一步法模壓技術的普及正在受到阻礙

在為不同案例提供解決方案時,也必須考慮模具設計的適用

.性或現有製程的能力。

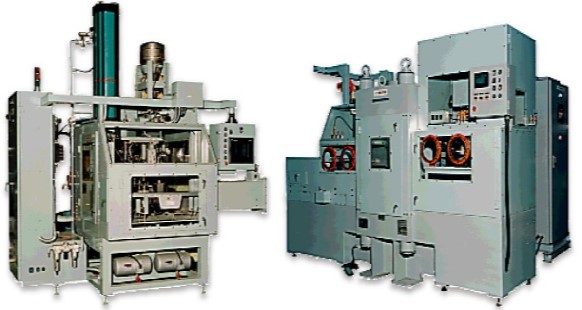

RIP 模壓機:橡膠等靜壓系統

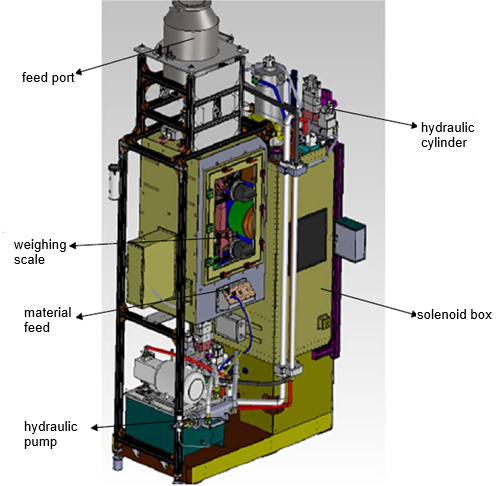

NDK開發了用於生產釹鐵硼燒結磁鐵的自動化系統,且

NDK的設計足夠靈活,能夠適用於各種涉及粉末材料燒結的

案例,包括壓製鈦合金或陶瓷粉末。在我們的等靜壓橡膠

模具中壓製的磁鐵能夠實現良好的對位性,因為壓力在所

有自由度上均勻施加。由於在壓製過程中粉末不會相對於

模具內壁發生移動,因此能夠實現良好的對位性。

典型的壓模機系統至少需要四個階段:1) 填充-將磁粉注入

模具;2) 壓製;3) 取出;4) 清潔。圖中所示的 RIP 模壓機

採用六階段工藝,該工藝已針對釹鐵硼磁鐵生產進行了優

化。除了四個基本階段外,還需要一個磁場定向階段和一

個清潔階段。我們的壓機可選配編碼器轉盤,可追蹤橡膠模

具在每個階段的移動。

優勢

- 靈活的系統 => 可以根據您的使用情況新增階段。

- 脈衝外部對位磁場 => 能夠輸出超過 6.5 T

- 向列壓模機 => 100噸

- 磁對準場 => 雙線圈縱向、排斥徑向或交流

- 數位控制器 => PD-1,配備 200 伏特 3Φ、150 安培電源

- 輸出 => 200 DCA @ 200 伏

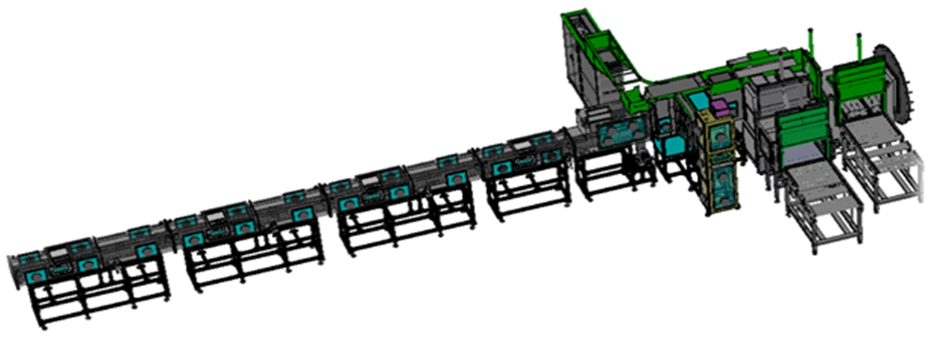

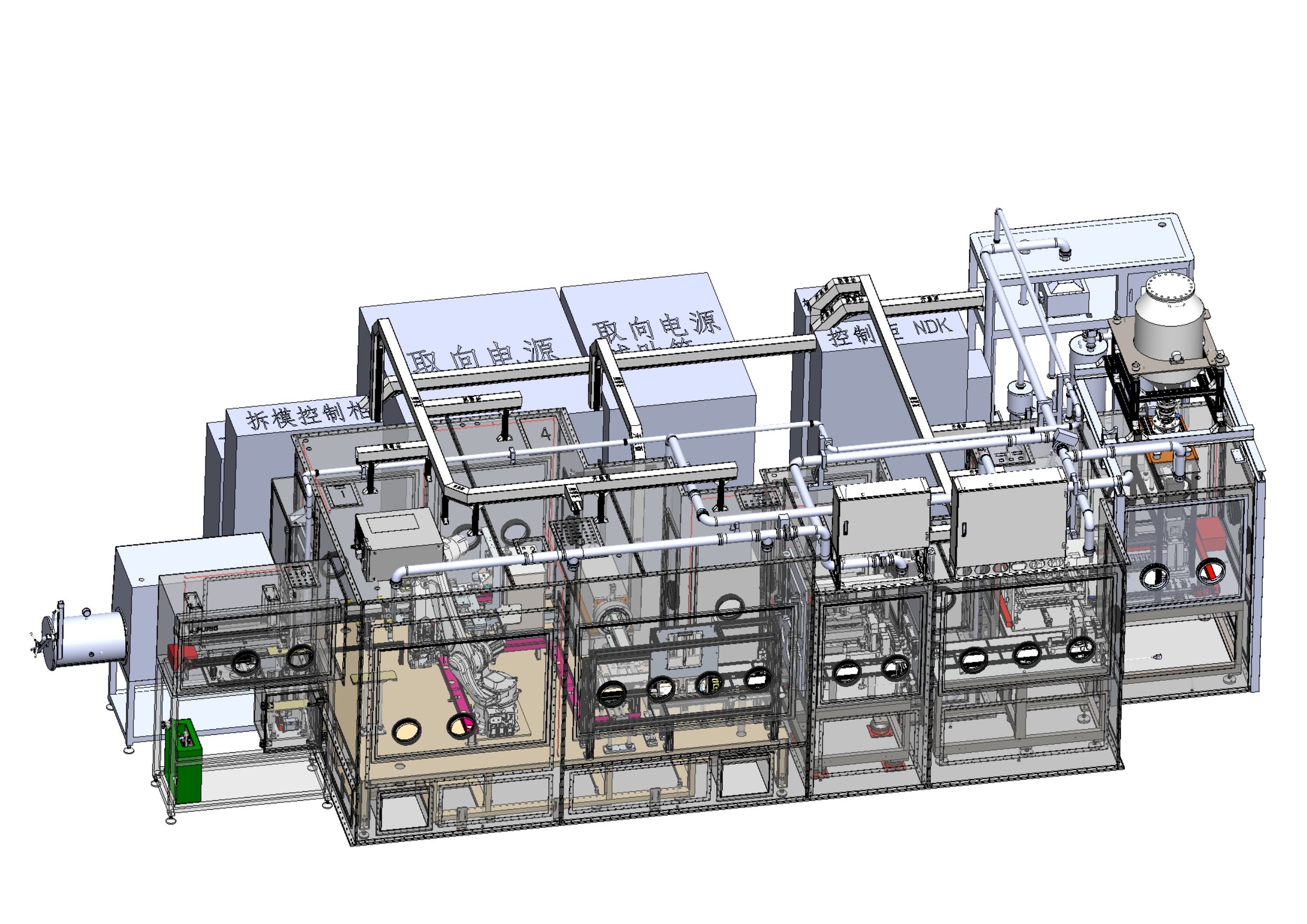

全自動燒結爐製程產線:無氧燒結

NDK成功研發出一款用於稀土元素磁體(REE磁體)大量生

產的全自動燒結爐。此燒結爐能夠在近乎無氧的環境中(氧

含量低於50 ppm)燒結黑色金屬粉末。該壓模機具有自動化的

物料處理流程和模具堆疊功能,並配備輸送系統,可連續將

物料送入燒結爐。該系統還具有完全可追溯性,並與電腦化

製造執行系統(MES)相容。

特性和功能

- 適用於壓製高性能材料

- 全自動稱重和裝填

- 施加外部磁場強:2400kA/m

- 全閉環控制模壓系統

- 精確的單級脫模控制@4.3 g/cm

- 連續供料燒結爐

- 無需外部等靜壓

- 減少材料消耗

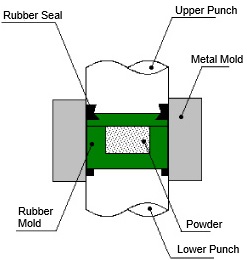

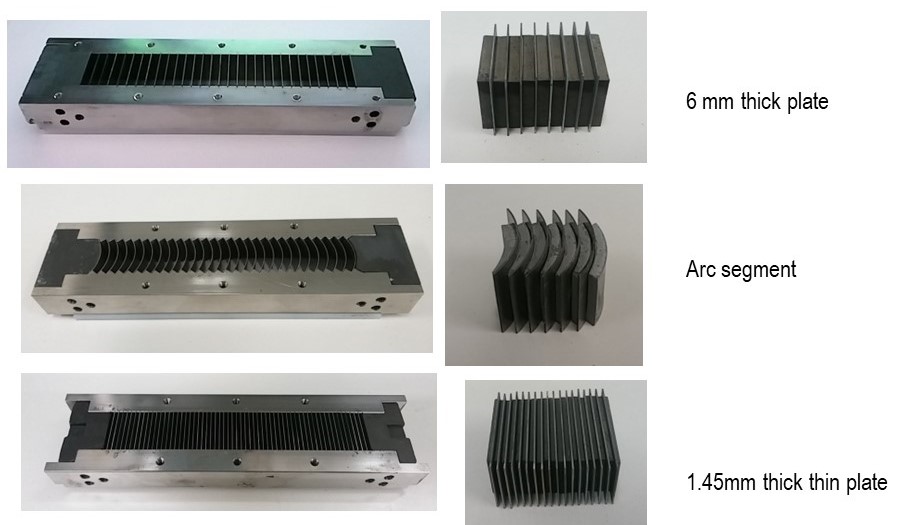

RRRIP橡膠模具IP橡膠模具IP橡膠模具

RIP橡膠模具

橡膠等靜壓技術

在自動模壓機發明之前,必須手動稱量鐵質材料,然後手動將其

送入模具。雖然這種方法可以產生密度為3.8 g/cm的磁鐵塊,

但由於人為因素的影響,結果往往不一致。半自動油壓機(油

基)的引入確實有助於將密度提高到4.5 g/cm以上,但壓機效

率仍然較低。

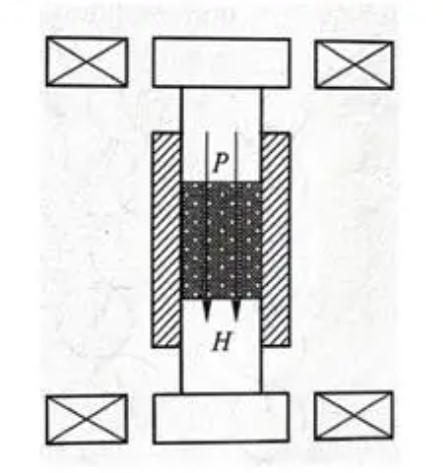

日本電磁測器公司開發了自動RIP方法,以改善半自動液壓機的

導入效果。我們的方法如上圖所示。首先,將鐵質材料送入橡膠

模具的模腔。然後,上下沖頭共同作用,將粉末壓縮在橡膠模具

內,從而形成磁鐵塊。由於壓力機在兩個垂直方向上作用,模具

側面的翹曲會使水平方向的額外壓力。

特徵:

- 模具尺寸和形狀選擇範圍廣泛

- 尺寸精度可達±0.5%

- 生產效率高(每7秒可完成一次壓合)

- 高品質均勻燒結體

- 適合粉末種類繁多

- 使用廉價模具快速打樣

方法比較:

| RIP | 油壓 | 手動 |

|---|

| 外部場 |

HF脈衝6.5T |

1600千安/米 |

800千安/米 |

| 塊密度 |

4.5克/厘米 |

4.5克/厘米 |

3.8克/厘米 |

| 粒徑 |

3.8 微米 |

5微米 |

5微米 |

高剩磁矯頑力

由於該方法能夠在各個方向均勻施加壓力,我們的等靜壓橡膠

模具能夠為您的磁塊提供高度的磁極對準度。由此產生的等靜

壓還能防止漂移──也就是模具內壁與模腔內粉末之間形成間

隙──這在其他方法中曾出現過。

完整的系統整合

NDK的橡膠等靜壓機可以使用液壓或機械方法將粉末製

成磁鐵,NDK的客製化設計在全球市場內越來越受歡迎。

我們可以為您提供客製化系統,用於研究磁鐵材料或驗證

您的生產流程。大多數磁力壓機製造商通常單獨提供模壓機

和磁化器,而我們將兩者整合到一個完整的系統中。因此

,在確定系統設計時,我們需要考慮您的使用情況,以確

保壓機的要求與磁場對準設備的規格相符。

特徵:

- 液壓機=100噸

- 對齊 = 雙線圈縱向、排斥徑向或交流磁場

- 電源 = PD-1 數位控制器,200 V 3Φ,150 A

- 輸出 = 200 DCA,200 V

凝膠注模模具凝膠注模模具

凝膠注模模具凝膠注模模具

技術概略

凝膠注模成型是一種陶瓷成型工藝,由MA Janney教授於

1990年代初在OAK國家實驗室開發。他的方法是將有機

單體混合物溶解在溶劑中,金屬懸浮於其中,形成低黏度

漿料(濃縮懸浮液),然後將其註入模具中。這種方法使我

們能夠生產形狀複雜的磁塊。隨著該製程從實驗室走向量產

,其簡便性吸引了工業客戶的注意。

我們的模具能夠使用凝膠注模成型法來成型釹鐵硼磁體。

首先,必須將釹鐵硼粉末懸浮在有機混合物中,形成漿料,

然後將其註入我們的模具中。在磁化過程中,漿料中的單體

會聚合,形成具有定向磁性區域(磁極)的晶格結構。凝膠

燒結後,晶格形成緻密的磁塊。

自由浮動壓縮原理

為了壓縮模具中的凝膠,壓機使用沖頭,這些沖頭必須同時

沿著固定方向移動,但相對於模具腔體以不同的速度移動。

該過程由軟體控制,以達到所需的均勻性所需的最佳壓縮效

果。當然,模具頂部、中間和底部的凝膠密度必須保持恆定。

自由浮動壓縮製程確保我們在生產釹磁鐵時獲得始終如一的

品質。圖片展示了採用此方法製成的塊體範例。

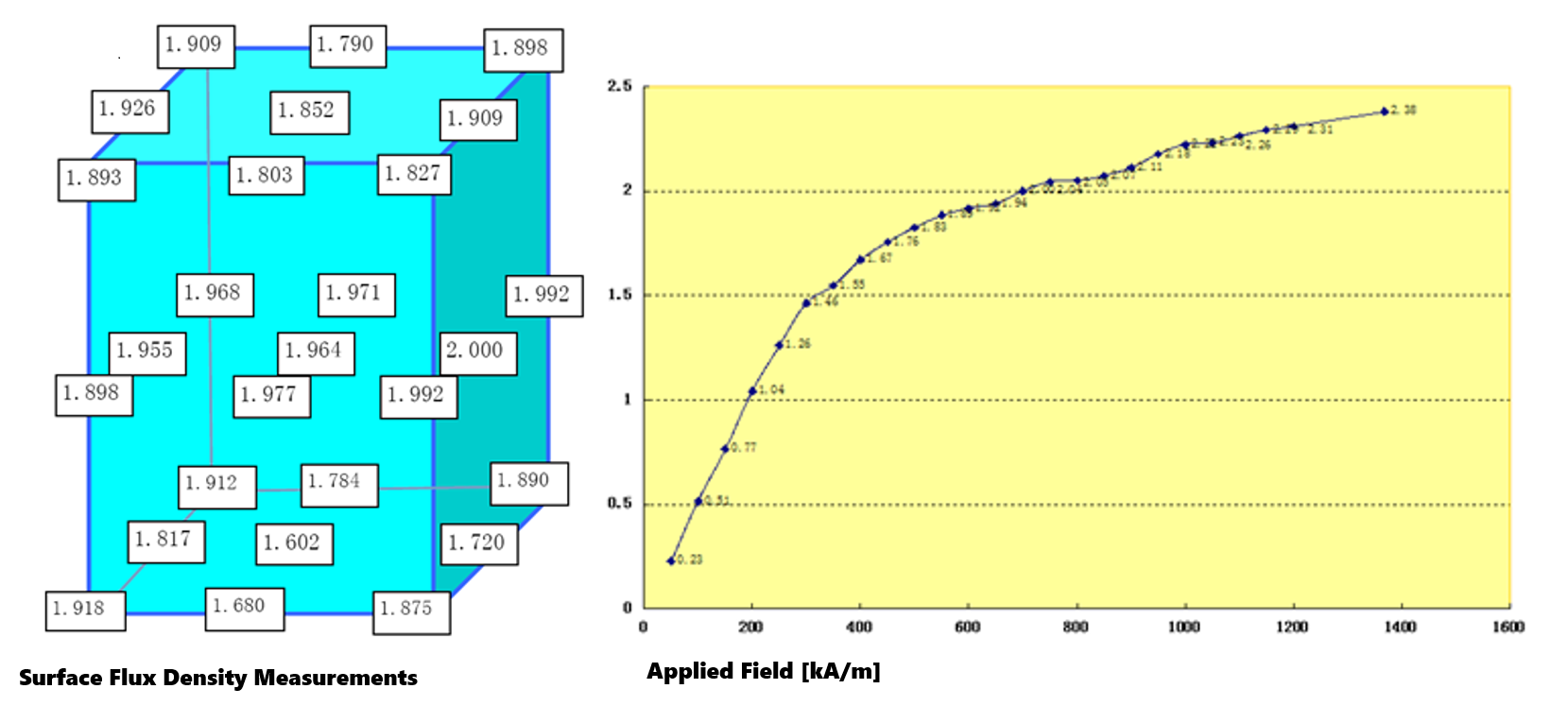

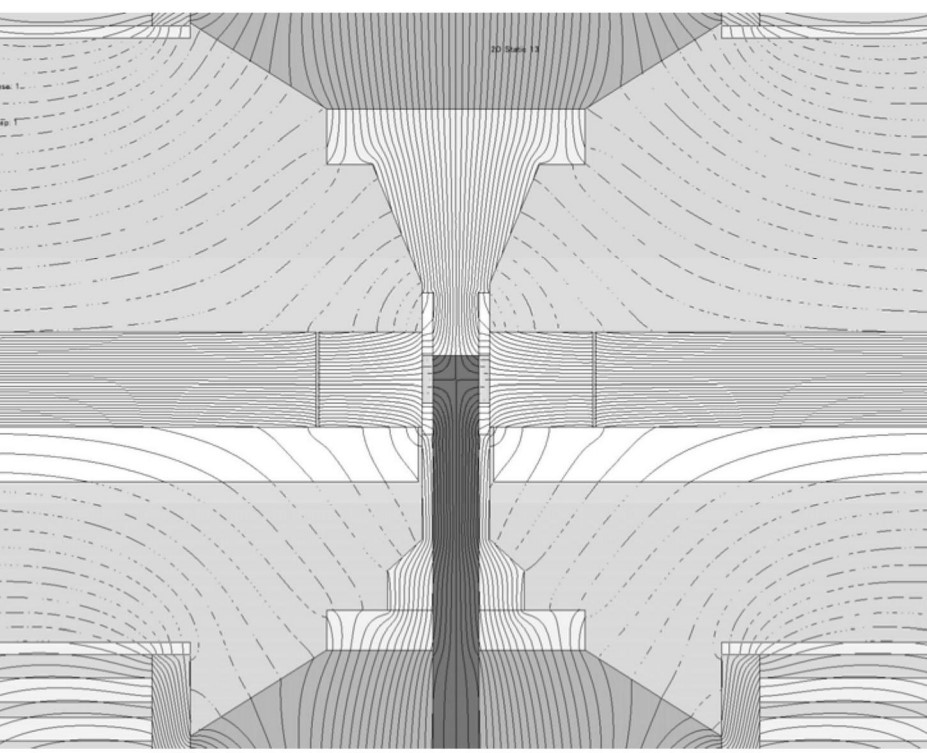

磁場均勻性

我們也改進了必須施加於凝膠注模漿料的外部配向磁場的均勻

性。我們目前的技術能夠將模具內的場強維持在高達 2.3 特

斯拉的水平。即使在持續運作條件下,我們也能保證內部場

的穩定性。

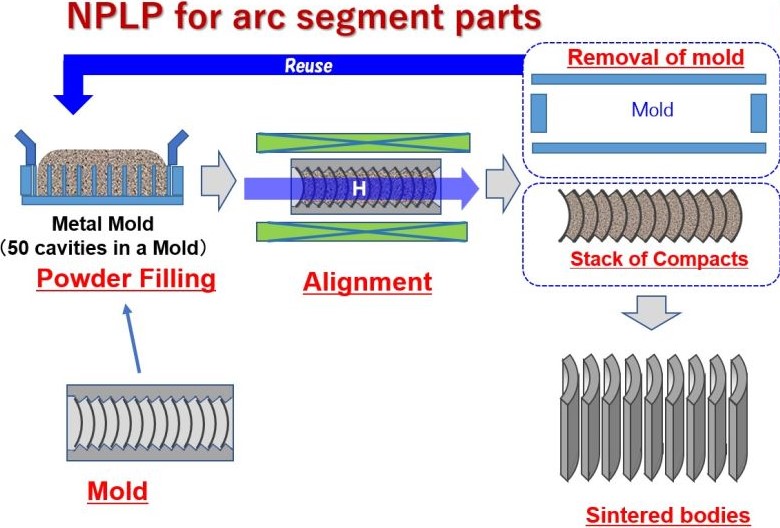

NPLP 流程

NPLP 量產化

日本電子測器公司 (Nihon Denji Sokki) 正與佐川正人博士

合作,將其釹磁鐵成型系統商業化。這項新型無壓製程

(NPLP) 是一種近淨成形 (NNS) 生產技術,在製造用於馬

達或其他相關設備的複雜形狀磁鐵時,比其他燒結材料製

程更具優勢。

NPLP磁鐵

進行中研究

降低可在模具中壓制的粉末的平均粒徑有助於緩解稀土元素

稀缺和價格高昂的問題,因為這樣就無需使用鏑 (Dy)。雖然

軸向模壓 (ADP) 或橫向模壓 (TDP) 等傳統成型製程的進步已

將平均粒徑減小至 3.8 μm,但這些技術似乎已達到極限。

NPLP 能夠壓制直徑接近 1 μm 的粉末。該工藝也為提高所得

塊狀磁體的矯頑力提供了機會。雖然 TDP 方法提供的矯頑力

在 1240 至 1600 kA/m 之間,但我們正在進行的 NPLP 研究

希望實現接近 2400 kA/m 的矯頑力。

工業釹磁鐵

為了將磁粉燒結成盡可能接近最佳塊狀磁鐵設計的形狀,從

而獲得最佳馬達效率,在填充模具時粉末填充的均勻性至關

重要。 NPLP 憑藉其使用細長模具的優勢,比其他方法更具

優勢。這種新方法可以實現 3.5 g/cc 的填充係數,從而產生

一些填充率最高的磁鐵——密度可達 7.52 g/cc。

為了使用直徑 1.1 μm 的超細粉末獲得良好效果,模具被置於

氧氣含量低於 0.0001% 的密閉環境中。採用空氣攻牙製程

(AT 製程)將模具填充至密度在 3.2-3.6 g/cm3 之間。然後

在施加 5 特斯拉脈衝外場的同時,對模具內的粉末進行燒結。

註:數據顯示,生產磁鐵時,矯頑力與晶粒尺寸呈負相關。

TDP 方法使用平均晶粒直徑分佈以 5 μm 為中心的粉末,可

獲得矯頑力典型值約為 1040 kA/m 的塊體。此外,較老的無

壓製程方法能夠處理平均晶粒直徑為 1.2 μm 的粉末,矯頑力

可達 1600 kA/m。

NPLP 的典型成果

磁塊測量:

- 密度=7.52 g/cm

- Br=1.4 T

- 氫鍵=19.98 KOe

- 最大熱能值=48 MGOe

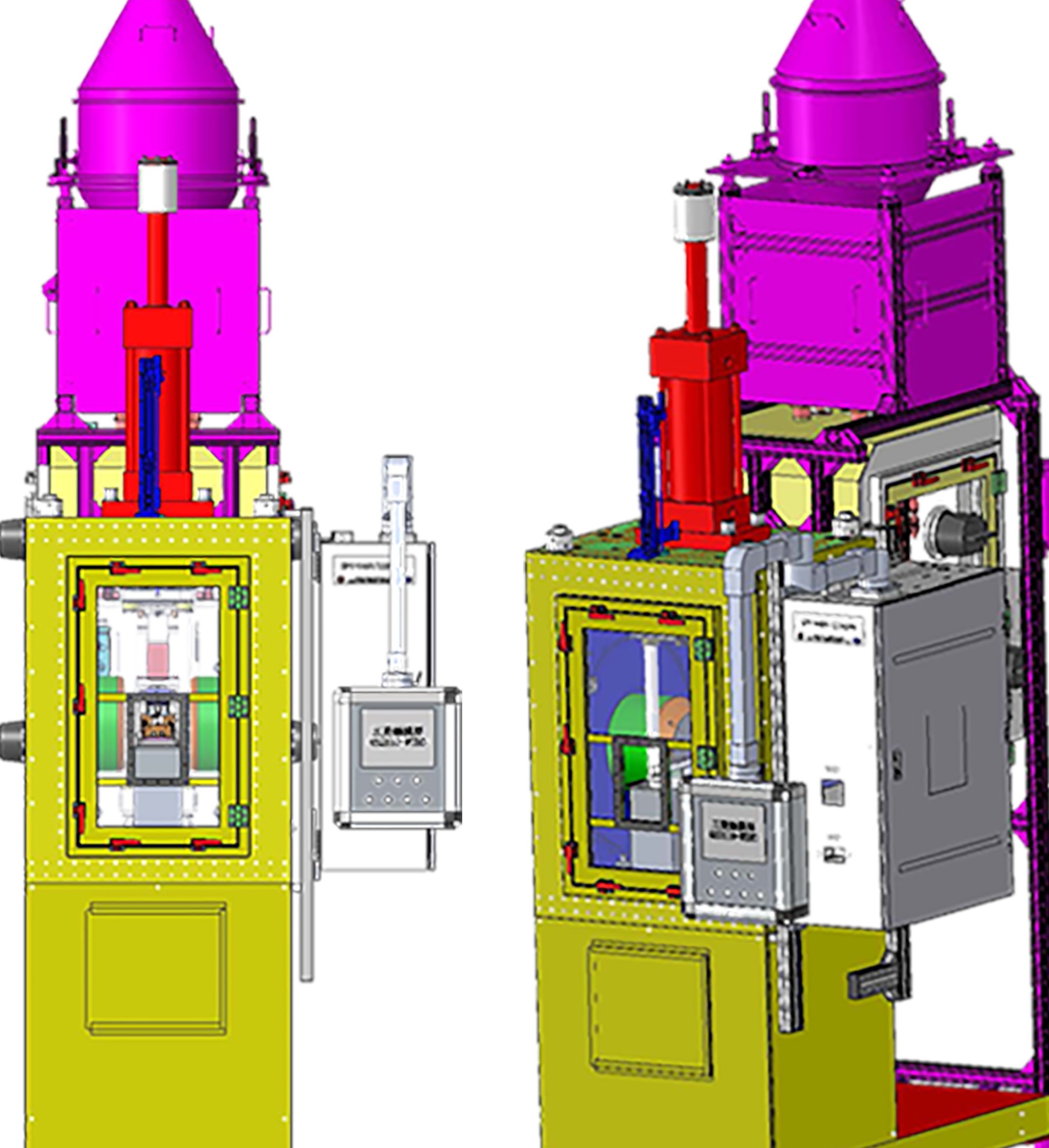

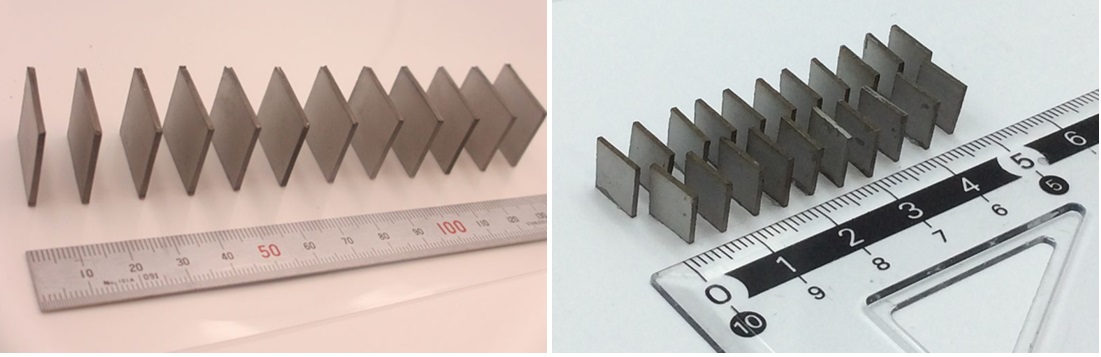

NPLP模具

NPLP 製程能夠提高釹磁體的矯頑力,這在很大程度上歸功於

現有的非壓制製程能夠處理比標準 TDP 製程更細的粉末粒徑

分佈。然而,由於粉末燒結過程中模具內離軸磁場容易增大,

因此採用這些舊製程生產的磁體內部偶極排列通常不夠理想。

NPLP 製程採用細長的模具,沿著模具長度以固定間隔設置分

隔區,使我們能夠成功調節流經模具各分區的磁通量。由於

NPLP 製程僅需一個模具,因此可以顯著降低成本。

照片中展示了 NPLP 模具的範例。

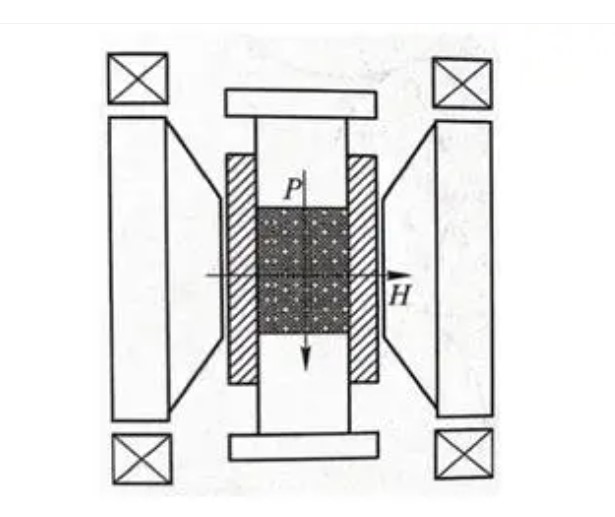

磁鐵配向

用於精密對位的專用高性能模具

為了確保磁力壓模機的精度,我們採用了雙壓縮/雙流量控制設計

的液壓系統。所有液壓系統均與壓機框架整合在統一的底盤中

,這使得設備重心較低,同時佔地面積小,從而節省了工廠佔

地面積。由於雙壓縮系統簡單直觀,我們能夠最大限度地減少

複雜部件的數量,從而提高整體運行可靠性。

我們的精密壓縮方法基於四缸裝置,包含兩個上部壓縮活塞和

兩個下部壓縮活塞。這些氣缸安裝在一個公差極小的框架中,

以便在施加外部磁場時將模具牢固地固定到位。磁化完成後,

液壓系統即可自動切換以釋放模具。這使得整個過程只需一步

即可完成,從而節省投資和人力成本。

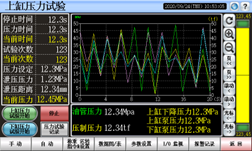

我們所有的磁力壓機均採用整合式可程式邏輯控制器 (PLC) 提

供的精確數控系統。使用者可以透過內建觸控螢幕介面存取

PLC。透過這種高度自動化,我們的系統可以減少生產過程中

的材料浪費,從而降低資源成本並提高永續性。

欄位對齊

磁欄位對齊

欄位對齊

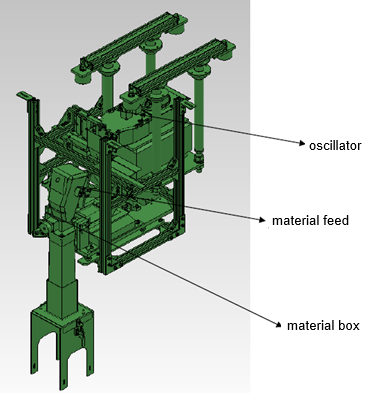

自動粉末輸送系統

我們開發了全自動填充系統,以解決客戶在磁性材料稱重和手動

送入壓模機的隱憂。透過自動化這個流程,我們能夠創建一個

完全封閉的系統,粉末被稱重並直接送入模具,無需任何人工操

作。這確保了每次模具填充的一致性。此外,全封閉的生產環境

將粉塵污染風險限制在 100 ppm 以下,從而提高了工人的安全

性。

供料系統由精確控製粉末進料的電磁振盪器、精確稱量物料的電子

秤、以及均勻添加物料的接料箱組成,確保添加物料的克重在規定

範圍內,並由系統軟體自動監控。

自動出料和堆疊

磁化過程完成後,機器人系統會將磁塊從模腔頂部取出,並放

置在傳送帶上,運送至倉庫堆疊。如此便完成了整個閉環流程

,確保了產品品質。

未來發展趨勢

氧控制技術(OCT)

雖然電動車市場的永磁馬達領域一直穩定成長,但由於燒結磁

體易開裂,導致產量低下,這已被證明是一個主要障礙。不過

,可以利用晶粒邊界處的材料匹配技術來減少開裂。經驗證,

2:14:1 的比例是最佳的。

稀土價格持續上漲。為了低成本生產高性能S-NdFeB磁體,製

造商需要將稀土元素(RE)的總含量保持在31.5%以下。而氧

控制技術(OCT)的發展在這方面扮演重要角色。

OCT技術使磁性材料不易氧化,從而提高整體性能的穩定性和

一致性。這意味著您的壓模機能夠更好地生產具有良好機械性能

的磁鐵。

徑向和多極磁場對位

為了對準內部磁極,可以在燒結塊體時透過壓模機對稀土粉末施加

外部磁場。首先,需要將磁粉填充到模具中,放入壓模機中,然後

密封以形成氮氣環境。接下來,您可以從各種高效磁路中進行選

擇,這些磁路能夠產生所需形狀的磁場,以完成所需的對位。這

些磁場可以是橫向、縱向或徑向的。

我們提供三種類型的壓模機,可以以不同的方向磁化磁鐵:

1)橫向壓縮(TDP)

2)軸向壓縮(ADP)

3)輻射方向壓縮(RDP)

控制系統

可程式邏輯控制器(PLC)系統

我們的工業磁鐵壓機採用定時浮動填充法,由可程式邏輯控制器

(PLC) 控制。此系統可確保均勻的填充速率,從而最大程度地減

少燒結磁鐵塊的收縮,防止任何變形發生。

磁力壓機在壓縮過程中,必須精確監控和控制液壓壓力和流量。

此功能由我們的PLC系統完成,該系統會根據整個壓制過程中獲

得的回饋自動調節閥門壓力。

這種控制水平使我們能夠使用高精度模具——單側間隙僅為

25 μm。更高的模具精度有助於消除導致粉末洩漏的問題。

粉末洩漏不僅會浪費材料,還會在磁鐵塊上留下稱為「毛邊」

的痕跡。由於留下毛邊痕蹟的磁鐵塊需要操作員返工,因此

消除毛邊不僅可以節省時間,還可以降低人力成本。這些洩

漏對策還可以保護生產環境免受粉塵污染。

幫浦系統控制:變動排量、電動液壓和閉環伺服

| 可變排氣量 |

液壓伺服值 |

環伺服值 |

| 上汽缸 |

| 行程長度 |

350 |

350 |

350 |

| 運行速度 |

0-140毫米/秒 *可調 |

0-140毫米/秒 *可調 |

0-140毫米/秒 *可調 |

| 下缸 |

| 行程長度 |

140/180 |

140/180 |

140/180 |

| 運行速度 |

0-80毫米/秒 *可調 |

0-80毫米/秒 *可調 |

0-80毫米/秒 *可調 |

| 指定字段 |

45噸/63噸 |

45噸/63噸 |

45噸/63噸 |

| 準確性 |

| 磁尺 |

0.1/0.01 毫米 |

0.01 毫米 |

0.01 毫米 |

| 敲擊銷 |

0.1/0.05/0.01毫米 |

0.05毫米 |

0.01毫米 |

| 桿直徑 |

290/360/500毫米 |

290/360/500毫米 |

290/360/500毫米 |

| 收斂直徑 |

200/250/350 毫米 |

200/250/350 毫米 |

200/250/350 毫米 |

| 場強 |

1.3-1.5 T 或以上 (乘以 152-202) |

1.3-1.5 T 或以上 (乘以 152-202) |

1.3-1.5 T 或以上 (乘以 152-202) |

| 磁化電流 |

800-1000A |

800-1000A |

800-1000A |

| 場脈衝 |

每1S內 |

每 15 個以內 |

每 15 個以內 |

| 水冷 |

全天候產生磁場且不減弱 |

全天候產生磁場且不減弱 |

全天候產生磁場且不減弱 |

| 油壓 |

21毫帕 |

21毫帕 |

21毫帕 |

| 馬達功率 |

11KW三相異步電動機 |

12.5KW伺服馬達*2 |

7.5KW三菱伺服馬達*2 |

| 液壓控制 |

比例閥控制 |

伺服控制壓力和速度 |

閉環伺服控制 |

| 壓力系統 |

變因幫浦比例閥浮動抑制 |

雙伺服抑制浮動 |

閉環雙伺服浮動抑制 |

| 壓力精度 |

0.2毫帕 |

0.1毫帕 |

0.01毫帕 |

| 指南結構 |

8極/12極 |

8極/12極 |

8極/12極 |

| 脫模劑 |

壓力釋放/空氣/壓力回饋 |

壓力釋放/空氣/壓力回饋 |

壓力釋放/空氣/壓力回饋 |

| 釋放壓力 |

0.5噸 |

0.1噸 |

0.01 |

| 餵食 |

直徑100標準接口 |

直徑100標準接口 |

直徑100標準接口 |

| 加權 |

進口稱重感測器/進口電子秤 |

進口稱重感測器/進口電子秤 |

進口稱重感測器/進口電子秤 |

| 稱重精度 |

0.5克/1克 |

0.5克/1克 |

0.5克/1克 |

| 材料補充 |

浮動交替注水,重複時間可調 |

浮動交替注水,重複時間可調 |

浮動交替注水,重複時間可調 |

| 瀝青 |

25-45 |

25-45 |

25-45 |

| 氣密性 |

切斷空氣後,維持腔內壓力0.5kpa以上1h |

切斷空氣後,維持腔內壓力0.5kpa以上1h |

切斷空氣後,維持腔內壓力0.5kpa以上1h |

| 總重量 |

11T-24T |

11T-24T |

11T-24T |

| 材料領取 |

1對1、2對1或互聯的自動碼盤 |

1對1、2對1或互聯的自動碼盤 |

1對1、2對1或互聯的自動碼盤

|

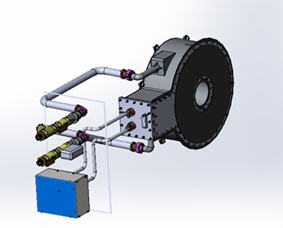

線圈組件的控制

PLC 必須確保線圈始終保持恆溫工作。這可以透過平衡磁化器的

電源和線圈的冷卻系統來實現。控制溫度不僅可以穩定磁場,還

能大幅降低電力消耗帶來的成本。

線圈組件及其內建冷卻系統如下所示。如果溫度控制不當,導致

線圈溫度升高,磁場強度就會下降,磁塊的品質也會受到影響。

控制系 統控制系統

網路系統監控

我們的PLC系統內建通訊模組,可讓您將我們的壓機連接到工廠

網絡,透過互聯網遠端監控其運作。 PLC配備觸控螢幕介面,

設定簡單。它操作簡單,安裝快速。

控制系統控制系統

控制系統

控制系統

I

P橡膠模具